- Kaca GT88 mempunyai ketahanan kakisan yang sangat baik, dan dalam ujian dengan asid hidroklorik mendidih, ia bertahan hampir tiga kali lebih lama berbanding kaca biasa. Dalam larutan natrium hidroksida panas, ketahanannya adalah lebih daripada dua kali ganda.

- Kaca ini juga menawarkan perlindungan terhadap hakisan, lekatan bahan, dan kejutan mekanikal. Peralatan yang berlapis kaca GT88 lebih mudah dibersihkan, memerlukan penyelenggaraan yang minimum, dan memberikan prestasi jangka panjang yang boleh dipercayai.

- GT88 melekat kuat pada keluli karbon, menghasilkan permukaan yang licin dan sekata. Lapisan kaca ini mempunyai warna biru khas, mencerminkan ketahanan dan kebolehpercayaannya.

- GT88 dihasilkan menggunakan sistem kawalan relau elektrik berteknologi tinggi yang memenuhi piawaian antarabangsa. Setiap kelompok serbuk enamel menjalani pemeriksaan kualiti yang ketat, memastikan kecacatan adalah minimum dan prestasi tetap konsisten.

- Walaupun GT88 menggunakan bahan mentah tempatan, ia mengikuti formula kaca import, memberikan ciri fizikal dan kimia yang setara dengan kaca import asli. Prestasi jangka panjangnya telah terbukti, dan pelanggan yang mempunyai keperluan ketat amat menghargai rintangan kakisannya yang tinggi. Jaminan untuk GT88 juga mematuhi piawaian antarabangsa, memberikan keyakinan kepada pelanggan ketika memilih peralatan dengan lapisan kaca ini.

| Penunjuk | Unit | Standard Ujian | Nilai Rujukan | Keputusan Ujian |

| Rintangan kakisan dalam HCl mendidih | g/m²·d | GB/T 7989 | ≤ 1.6 | 0.4 |

| Rintangan kakisan dalam NaOH panas | g/m²·d | GB/T 7988 | ≤ 5.0 | 1.5 |

| Rintangan kejutan mekanikal | 10⁻³ J | GB/T 7990 | ≥ 220 | 290 |

| Rintangan kejutan haba | °C | GB/T 7987 | ≥ 200 | 213 |

Nota: Semua keputusan di atas diperoleh daripada spesimen kaca GT88 mengikut piawaian ujian kebangsaan yang berkaitan.

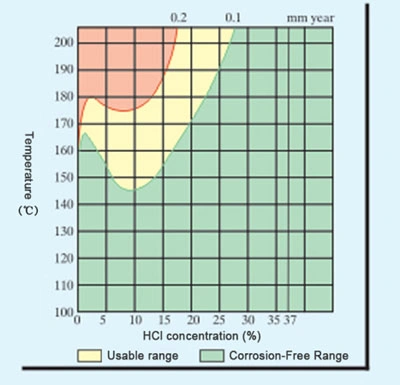

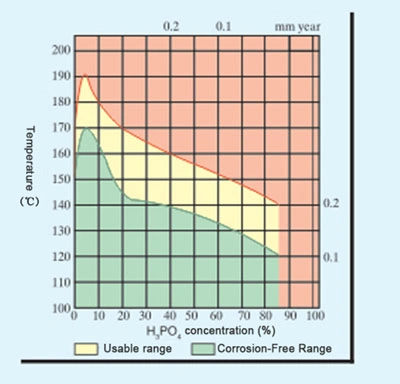

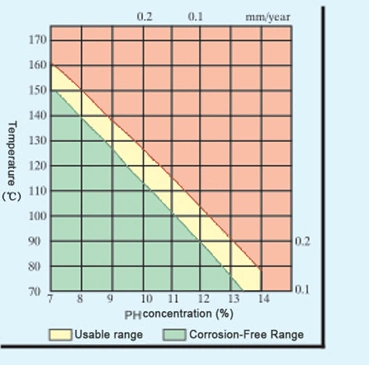

Carta di bawah menunjukkan tahap kakisan biasa peralatan berlapis kaca apabila terdedah kepada asid dan alkali, berdasarkan ujian berterusan jangka panjang.

- Jika kadar kakisan kurang daripada 0.1 mm/tahun, lapisan kaca boleh kekal berkesan selama kira-kira lima tahun.

- Pada kadar 0.1–0.2 mm/tahun, jangka hayat biasanya antara dua hingga lima tahun.

- Jika kadar mencapai 0.2 mm/tahun atau lebih, jangka hayat akan berkurang dengan ketara, selalunya dua tahun atau kurang.

Dalam semua bahan berasid yang digunakan dalam industri kimia, asid hidroklorik adalah yang paling biasa, namun ia juga merupakan salah satu yang paling mengakis terhadap bahan peralatan. Lapisan kaca GT88 mempunyai ketahanan yang tinggi terhadap asid ini, seperti yang ditunjukkan dalam jadual. Ketahanan kakisan berubah dengan ketara pada kepekatan rendah. Ia mencapai tahap tertinggi pada sekitar 1%, kemudian menurun ke tahap terendah hampir 10%. Pada kepekatan melebihi 10%, ketahanannya meningkat semula dengan jelas. Corak yang sama turut diperhatikan dalam asid hidrobromik, asid iodik, dan asid kloroasetat.

Corak rintangan kakisan lapisan kaca dalam asid fosforik sangat berbeza daripada tingkah lakunya dalam asid lain. Dalam kebanyakan asid, rintangan kakisan bertambah baik apabila kepekatan meningkat. Namun dalam asid fosforik, keadaan adalah sebaliknya; semakin tinggi kepekatannya, semakin rendah ketahanannya. Disebabkan asid fosforik sering mengandungi kekotoran fluorida, ujian kakisan perlu dijalankan dalam tempoh lebih lama, biasanya sekurang-kurangnya seminggu, bagi mendapatkan penilaian prestasi yang tepat.

Pada kepekatan rendah, lapisan kaca memberikan tahap rintangan kakisan yang tertinggi terhadap asid-asid ini. Apabila kepekatan menghampiri sekitar 20%, ketahanan menurun ke tahap paling rendah. Selepas titik ini, apabila kepekatan terus meningkat, ketahanan bertambah baik semula. Corak ini juga berlaku untuk asid sulfurus dan asid nitrous. Asid asetik disertakan di sini sebagai contoh wakil untuk asid organik.

Pada suhu bilik, lapisan kaca GT88 dapat menahan alkali pada apa-apa tahap pH. Namun apabila suhu meningkat, ketahanan kakisannya berkurang. Untuk larutan natrium hidroksida atau kalium hidroksida yang sangat pekat (pH 14 ke atas), had suhu operasi yang selamat adalah:

- 66 °C pada kepekatan 10%

- 60 °C pada kepekatan 20%

- 57 °C pada kepekatan 30%

- 54 °C pada kepekatan 50%

Dalam proses peneutralan, apabila pH sekitar 13, GT88 boleh beroperasi pada suhu sehingga 100 °C. Semasa menggunakan alkali cecair atau pepejal, ia perlu diletakkan di bahagian tengah reaktor dan dikacau dengan berhati-hati. Ini mengelakkan pemanasan setempat dan lekatan bahan tindak balas pada lapisan kaca yang boleh menyebabkan kerosakan. Sebatian organologam (kecuali fluorida) tidak mengakis lapisan kaca dalam keadaan biasa.

Di bawah titik didih, lapisan kaca GT88 menunjukkan ketahanan yang baik terhadap air cecair dan wap air. Di atas titik didih, ia boleh digunakan sehingga 150 °C dengan selamat. Walau bagaimanapun, perlu diperhatikan bahawa ketahanan yang tinggi terhadap asid tidak semestinya bermaksud ketahanan yang sama terhadap air.

Untuk garam (kecuali yang mengandungi fluorida), tahap kakisan banyak bergantung pada pH larutan. Sebagai contoh, natrium klorida secara semula jadi neutral, tetapi apabila dilarutkan dalam air, larutan tersebut menjadi mengakis kerana air bertindak sebagai medium. Perkara yang sama berlaku untuk aluminium klorida, yang melepaskan ion klorida apabila berada dalam larutan. Data terperinci mengenai prestasi lapisan kaca GT88 dalam larutan garam ini boleh dirujuk dalam carta yang berkaitan.

Dalam kebanyakan kes, sejumlah kecil fluorida boleh terdapat dalam cecair, maka langkah berjaga-jaga tambahan diperlukan semasa operasi. Fluorida biasanya ditemui dalam asid fosforik, sebatian fosforus, asid hidroklorik, dan asid sulfurik yang telah dipulihkan. Atas sebab ini, ujian kakisan perlu dilakukan sebelum menggunakan pelarut-pelarut ini.

Lapisan kaca GT88 sangat tahan terhadap kebanyakan pelarut organik apabila digunakan di bawah suhu operasi maksimum. Kebimbangan utama ialah pelarut berkonduktiviti rendah seperti metana, xilena, toluena, benzena, dan heptana, kerana bahan-bahan ini lebih cenderung menyebabkan pembentukan cas statik. Apabila pelarut ini digunakan, sama ada secara tunggal atau campuran, elektrik statik boleh terbentuk antara cecair berbeza, antara fasa cecair dan wap, atau antara cecair dan dinding bejana. Percikan akibat cas statik boleh menyalakan wap dan menyebabkan letupan, yang boleh merosakkan lapisan kaca dengan menghasilkan rekahan atau lubang kecil. Oleh itu, langkah keselamatan tambahan diperlukan ketika mengendalikan pelarut-pelarut ini.

Jiangsu Gongtang

Jiangsu Gongtang